※24時間以内に返信いたします。

ErsaECOCELL選択的SMTはんだ付け機

最大PCB重量:8kg

電磁はんだポット

リーン生産方式のコンセプトに統合するためのハイエンドの選択的はんだ付けシステム(U字型)

高い柔軟性のためのミニウェーブはんだ付けまたは大量のアプリケーションのためのマルチウェーブはんだ付け

マルチウェーブプロセスでも生産時間を無駄にすることなく製品を変更

フラックス、予熱、はんだ付けの分離による並列プロセス

最大4つのフラックススプレーヘッドの使用

オプションの上部対流予熱器を備えた最大2つの下部予熱器

手動ワークステーションや周辺機器とのリンクに最適

エルサECOCELL

製造島での生産が予定されています

Ersa ECOCELLにより、選択的はんだ付けシステムの世界的な技術リーダーは、最新の製造方法の要求に完全に対応するシステムで製品範囲を拡大します。ECOCELLはトヨタの原理に従って動作し、PCBを反時計回りに運びます。このU字型の配置により、システムは生産アイランドの一部として使用するのに理想的ですが、「サイドライン」として操作することもできます。

最大4つのPCBを同時に処理

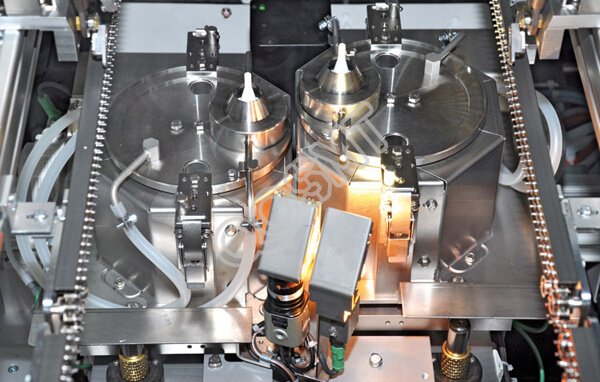

1つの文で一緒に言及されている、高スループットと高柔軟性の概念は、互いに矛盾していません。2つの統合予熱器を使用すると、最大4つのプリント回路基板を同時に処理できます。デュアルポットシステムは、複数のアップパネルを効率的にはんだ付けする可能性を開きます。同様に、ミニウェーブおよびマルチウェーブシステムを使用する場合、さまざまなはんだ合金を処理できます。

この機能は、一方のマルチウェーブバスの稼働中にもう一方のマルチウェーブバスを保守する可能性とともに、製品交換中の工具交換時間を最小限に抑えます。実績のあるスプレーフラックスユニットもECOCELLに設置されています。統合されたフラックススプレー制御により、単一ポイントまたはトラックでのフラックス堆積が高品質レベルで実行されます。ボードの下側に取り付けられた短波IRエミッターカセットは、オプションで上面の対流予熱ユニットで補強することができ、それによって最も複雑なボードアセンブリでさえ均一な浸漬を保証します。さらに利用可能な、ミニウェーブバス上のオプションの上部対流予熱ユニットは、はんだプロセスの期間中、ボードが最適なプロセス温度を維持することを保証します。

Ersaが0°の角度ではんだ付けするために開発した「ピールオフ」効果により、ブリッジングのリスクが排除され、最低のDPMレートを確実に達成できます。はんだ槽自体は、はんだを波に送り込むための誘導ポンプのみが配備されているため、これらのポンプはメンテナンスが少なく、摩耗部品のないアイテムになっています。直感的なシステムソフトウェアにより、システムの効果的なプログラミングが可能になり、ZVEI標準に従ってすべての生産関連データ(トレーサビリティ)が記録されます。CADアシスタントのグラフィカルインターフェイスにより、システムの稼働中に迅速かつ簡単にオフラインプログラミングが可能になり、システムの生産における最大の可用性が保証されます。

寸法

長さ2,600mmから

幅約 1,950 mm

高さ約。1,600 mm

コンベアサポート

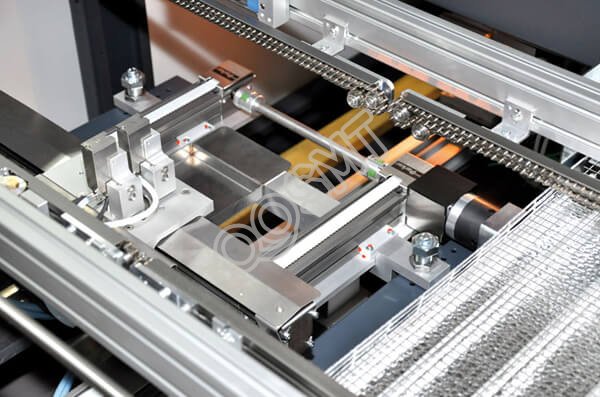

フレームレスPCB輸送用のピンアンドチェーンコンベヤ

PCB幅:63.5-356 mm

PCBの長さ:127-356 mm

PCB上面の最大クリアランス:120 mm

最大gPCB底面クリアランス:60 mm(zまで30 mm –可変)

PCBの最大重量:8 kg(オプション12 kg)

メディア供給

窒素

空気圧システム

電力供給

抽出された空気

フラックスモジュール

さまざまなサイズのドロップジェット

モジュールを予熱する

動的IR加熱、対流、またはIRと対流の組み合わせ

はんだモジュール

電磁はんだポット

ミニウェーブ13kg〜2ポット

最大356x 356mmのマルチウェーブはんだ付け領域

最大406x 508mmのPCBサイズ

オプション:

ボードを直接取り扱うためのローラーとピンチェーンコンベヤー

プログラム可能な幅調整

プレシジョンドロップジェットフラクサー、最大4つのスプレーヘッドと2つの異なるフラックスメディア

ボードの最大許容重量:12 kg

スプレージェット制御

個別に構成可能な予熱、IRエミッター、上面と下面の対流

温度を監視する高温計

ミニウェーブアプリケーション用の2はんだバス

2電磁マルチディップバス

ツール交換「オンザフライ」、マルチディップツールでの安静時酸素制御

CADシステムからのボードデータの引き継ぎ